Пиролизный котел на твердом топливе: ТОП-10 самых популярных за 2022 год котлов длительного горения с водяным контуром

Котел для пиролиза древесины использует термический процесс расщепления древесины на горючие газы. Многовековая практика, традиционные способы сжигания древесины стали слишком загрязняющими окружающую среду и слишком ограничивающими потребности в отоплении дома.

В последние годы производители в деревообрабатывающей промышленности разработали генераторы с тепловым КПД, сравнимым с лучшими приборами, работающими на ископаемом топливе (> 90%).

Они автоматизировали процессы загрузки и привода нагревателей и резко снизили их экологический след в виде вредных выбросов в атмосферу.

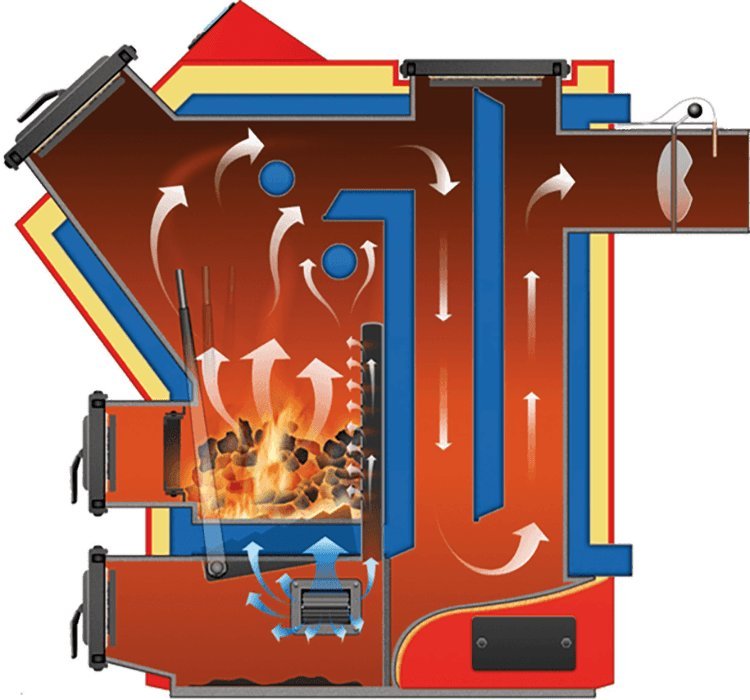

Процесс пиролиза в котле

Как и все дровяные обогреватели, пиролизный котел рассчитан на использование определенного вида топлива:

- Поленья разных размеров;

- Пеллеты;

- Щепа;

- Брикеты;

- Древесный уголь;

- Растительные отходы и т.д.

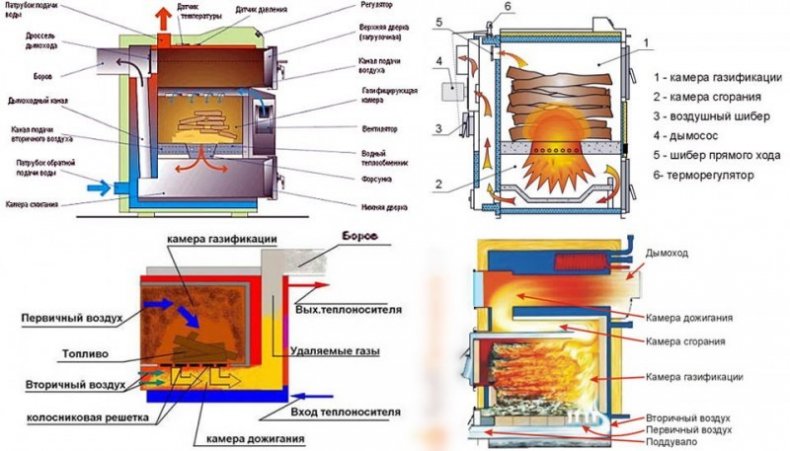

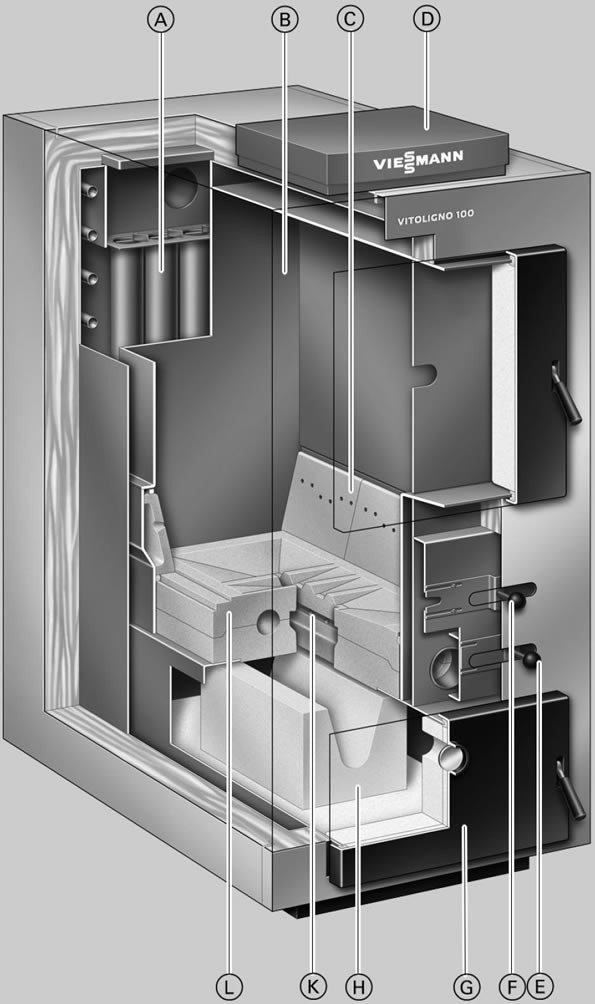

Некоторые «смешанные» устройства могут принимать несколько из этих элементов, а также бурый уголь или добычу угля. Полное высокотемпературное разложение древесины на газ и теплообмен происходят в 3 фазы. Таким образом, пиролизный котел состоит из 3 дифференцированных тепловых отсеков.

Органические вещества испаряются и окисляются в безопасно контролируемом внутреннем пространстве, которое достаточно герметизировано, чтобы гарантировать надлежащий контроль температуры. Печь достигает температуры 320°-480°C.

Стандартное время прогорания составляет от 2 до 6 часов. Чтобы соответствовать строгим экологическим требованиям, пиролизные котлы в стандартной комплектации оснащены камерами дожигания для очистки выхлопных газов.

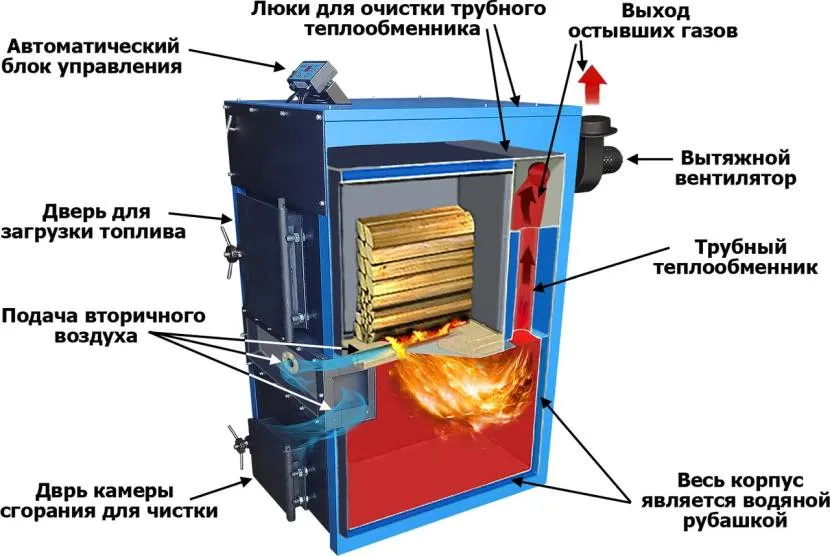

Модуль дожигателя является составной частью этого компактного устройства. Вытяжной вентилятор обеспечивает выброс охлажденных газов. В результате нет необходимости предусматривать изолированный дымоход.

Основное горение и пиролизный очаг

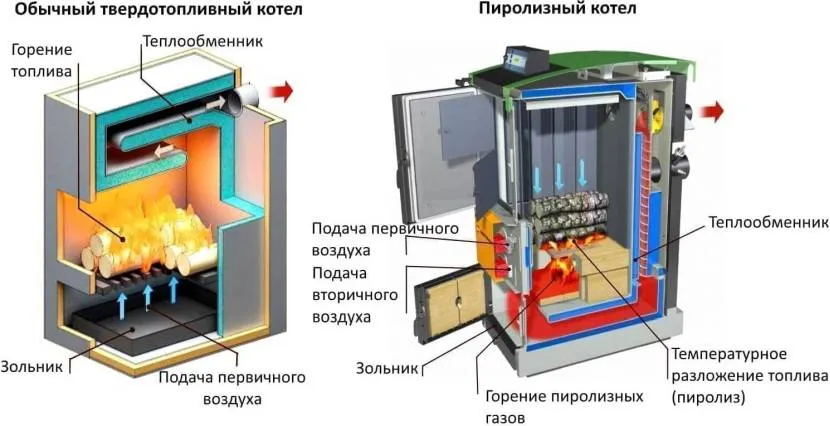

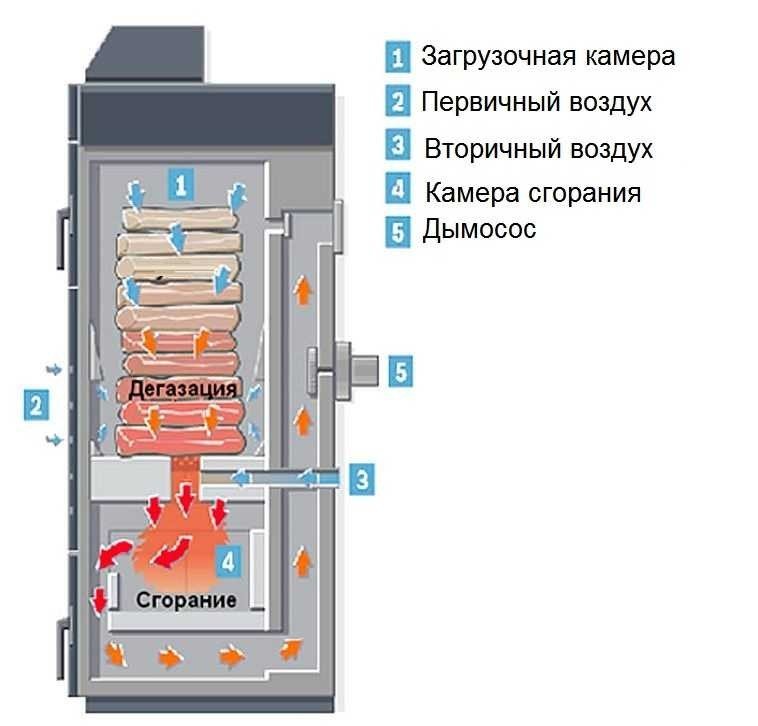

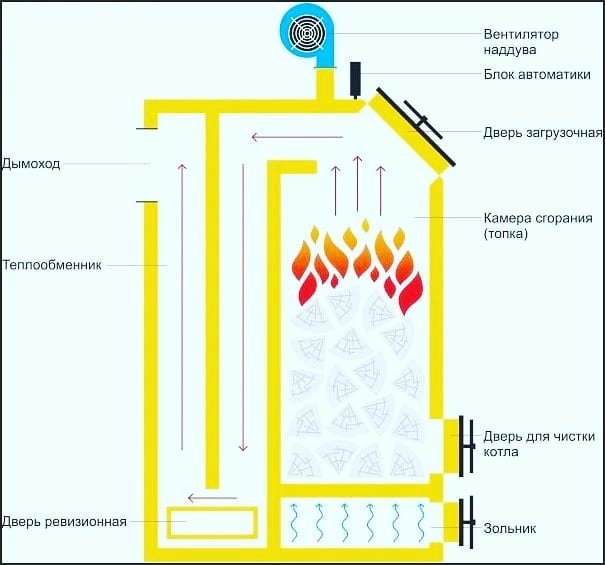

Первичная камера сгорания — это место, где топливо загружается и нагревается. После обезвоживания древесины тепло запускает процесс пиролиза, который расщепляет органические и неорганические вещества на горючие газы.

Более легкие (такие как метан), в свою очередь, горят при очень высоких температурах, что способствует образованию газов, богатых монооксидом углерода, водородом и азотом.

Тепло поддерживает процесс пиролиза до тех пор, пока горн, поддерживаемый при небольшом избыточном давлении, снабжается органическими веществами.

Второй тепловой отсек

Несгоревшие газы, образующиеся в первичном очаге, направляются через сопло (или огнеупорное сопло) во вторую камеру сгорания, пересекая слой углей.

При очень высокой температуре (± 1100 °C) молекулярная структура менее воспламеняющихся газов превращается в более легкие газы. В сочетании с потоком вторичного воздуха, предварительно подогретого, эти новые газы сгорают как обычный газ для отопления.

Вторичная камера сгорания содержит зольник, огнеупорные кирпичи которого иногда действуют как катализатор горения, тем самым завершая очистку от вредных паров.

Это сгорание настолько полное, что небольшое количество остаточной золы в основном состоит из минеральных элементов, а газы, выбрасываемые в атмосферу, содержат особенно мало загрязняющих частиц.

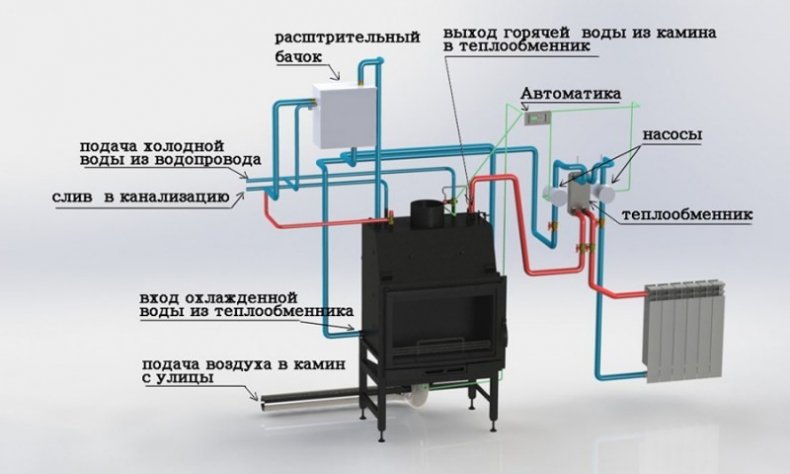

Третий тепловой отсек: теплообменник

Перед выбросом перегретые дымовые газы проходят через пластинчатый или змеевиковый теплообменник. Они охлаждаются путем передачи своих калорий жидкому теплоносителю отопительных контуров и/или калориферов ГВС.

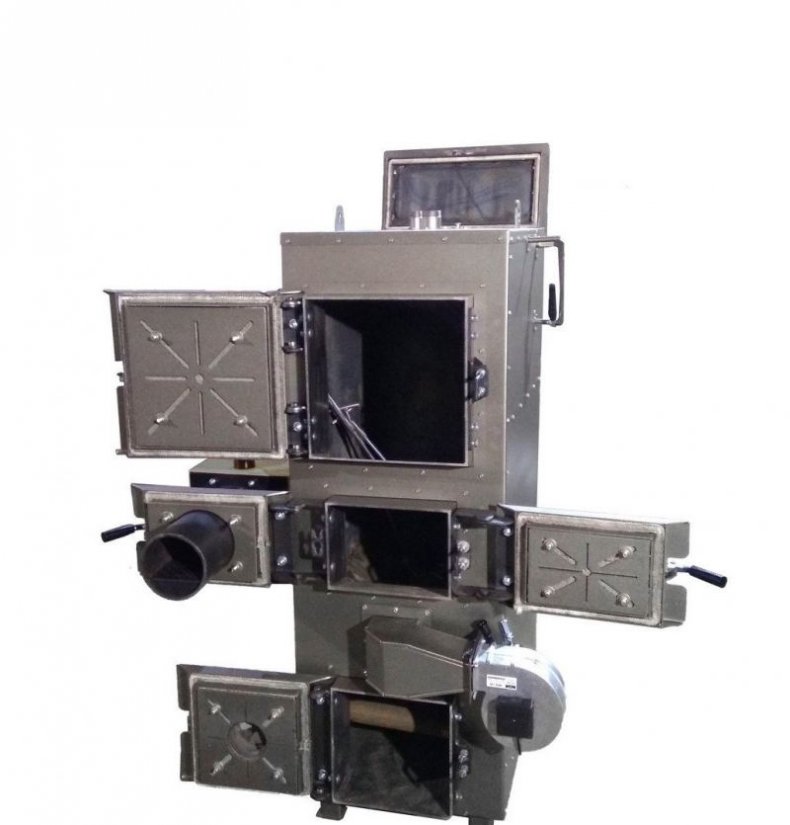

Маленькие пиролизные котлы

Современные производители выпускают чрезвычайно компактные печи для пиролиза, оснащенные системой управления PLC, пневматически открывающимися дверями, с выдвижной корзиной, являются простыми в использовании устройствами, подходящими для нескольких видов топлива.

Двери открываются пневматически, модуль дожигания является неотъемлемым узлом этого компактного устройства.

- В большинстве газовых дровяных котлов последнего поколения используется система обратного пламени. Вторичная камера сгорания (или нижняя камера) расположена ниже первичного очага.

- Это устройство, запрещающее естественную тягу (горячий воздух поднимается), циркуляция горячих газов и удаление дыма осуществляется с помощью электрического вытяжного вентилятора (компрессор, эффект циклона, турбо, синее пламя… по данным производителей).

Большие пиролизные котелы

Кроме собственно обогрева, пиролизные печи в промышленности предназначены для:

- Термическая очистка форсунок, инжекционных элементов, фильтрующих плит, сит, шнеков, фильер, сит;

- Термическая очистка вешалок и крючков, загрязненных порошковой краской;

- Пиролитическая очистка шнеков и горячих каналов;

- Снятие лака с инструментов, используемых для лакирования, снятие слоя лака с крючков.

Кроме обогрева, процесс пиролиза можно использовать для очистки стальных деталей, таких как чистящие штампы, шнеки — не происходит деформации — подходит для всех термопластичных материалов.

Шнековые материалы устойчивы к температурам 400-450°С, поэтому процесс не влияет на них негативно и не повреждает их. Благодаря сжиганию газов в термической камере дожигания процесс является экологическим. Процесс полностью автоматизирован, быстр, удобен и прост.

Принцип работы промышленного пиролизного котла

Такая печь может успешно стать основой бизнеса, особенно при доступности щепы, отходов санитарной зачистки деревьев, древесного угля.

И нагрев, и атмосфера внутри реактора тщательно контролируются встроенным программируемым логическим контроллером (ПЛК) для быстрой и тщательной очистки.

Перед помещением загрязненных деталей в печь реактор можно нагреть до выбранной постоянной температуры в «дежурном» режиме. Загрузочная платформа пневматически выдвигается из камеры очистки и легко доступна с обеих сторон для загрузки грязных деталей.

Теперь детали можно укладывать на загрузочную платформу. Можно запрограммировать настройки различных вариантов цикла очистки.

- Дверь закрывается пневматически, и цикл очистки запускается автоматически. В конце цикла, в зависимости от запрограммированных параметров, машина возвращается в «ожидание», и детали можно выгрузить или оставить для охлаждения.

- Сам цикл может быть свободно запрограммирован на шесть шагов цикла. Каждую стадию цикла можно активировать или точно настроить, особенно исключая фазу нагрева и/или фазу плавления.

- Время очистки составляет от 2 до 4 часов, программируется и зависит от количества удаляемого покрытия. С машиной интегрирована термическая камера дожигания, в которой все газы, образующиеся в процессе разложения лака при температуре 850 °С, очищаются от примесей.